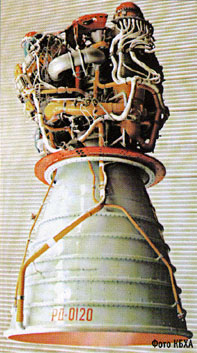

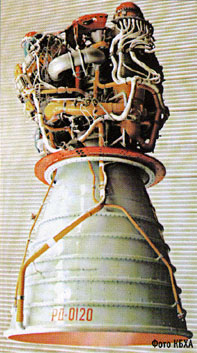

О маршевом кислородно-водородном

двигателе РД-0120

Создание

кислородно-водородного двигателя РД-0120 явилось сложной научно-технической

задачей не только для конструкторского бюро, но и для отечественной науки и

промышленности. Двигатель по своей размерности, уровням давлений и диапазонам

температур, статическим и динамическим нагрузкам, по энерго-массовым характеристикам,

напряженности основных элементов конструкции,

времени работы и многократности включений,

трудоемкости и сложности изготовления

качественно превосходит все предшествующие

отечественные ракетные двигатели такого класса.

Создание

кислородно-водородного двигателя РД-0120 явилось сложной научно-технической

задачей не только для конструкторского бюро, но и для отечественной науки и

промышленности. Двигатель по своей размерности, уровням давлений и диапазонам

температур, статическим и динамическим нагрузкам, по энерго-массовым характеристикам,

напряженности основных элементов конструкции,

времени работы и многократности включений,

трудоемкости и сложности изготовления

качественно превосходит все предшествующие

отечественные ракетные двигатели такого класса.

Разработка двигателя началась в 1976

г. в КБ химической автоматики под руководством

конструктора А.Д.Конопатова.

История КБХА началась в первый год

Великой Отечественной войны, когда в середине

октября 1941 г. оно было образовано как

самостоятельная организация при разделении ОКБ

завода N33 Народного комиссариата Авиапрома при

эвакуации из Москвы. Часть ОКБ - будущее КБХА -

была направлена в Бердск Новосибирской области.

Главным конструктором был назначен С.А.Косберг.

ОКБ разрабатывало агрегаты непосредственного

впрыска, применявшиеся на многих авиационных

двигателях того времени.

Кончилась война. В апреле

1946 г. КБ было перебазировано в Воронеж и вело

разработку основных агрегатов реактивных

двигателей. В 1954-1958 гг. были разработаны в

качестве дополнительных автономных силовых

установок запускаемые в полете жидкостные

ракетные двигатели. С 1958 г. начался новый этап по

созданию ряда жидкостных ракетных двигателей

для стратегических ракет и ракет-носителей.

Первой разработкой (совместно с

ОКБ-1) стал кислородно-керосиновый двигатель

РД-0105 для третьей ступени ракеты-носителя

"Восток", с помощью которого были

осуществлены полеты космических аппаратов к

Луне и полеты с живыми существами (собаками) на

орбиту. Этот двигатель был создан в рекордно

короткий срок - за 9 месяцев. Двигатель РД-0109 стал

следующей разработкой, он был создан для третьей

ступени ракеты "Восток" для запуска

ориентированных спутников Земли. С его помощью

осуществлен первый полет человека в космическое

пространство. Очередные разработки более мощных

кислородно-керосиновых двигателей РД-0107 и РД-0110

для ракет "Восход" и "Союз"

предназначались для обеспечения запуска

межпланетных станций, космических кораблей с

космонавтами на борту, эксплуатации

долговременных орбитальных космических станций.

В начале 1965 г. С.А.Косберг погиб в

автомобильной катастрофе. Главным конструктором

был назначен Александр Дмитриевич Конопатов.

ОКБ с 1962 г. работало над созданием

мощных высокоэкономичных двигателей РД-0210 и

РД-0211 (для второй ступени) и РД-0213 (для третьей

ступени ракеты-носителя "Протон"). Двигатели

были выполнены по принципиально новой, замкнутой

схеме с дожиганием генераторного газа. Двигатели

КБХА обеспечили вывод на орбиту тяжелых

автоматических станций "Протон", запуск

станций "Зонд" для облета Луны, доставку

луноходов и вывод орбитальных станций. Кроме

того, следует напомнить, что за этот период КБХА

создало мощное семейство двигателей для боевых

ракет.

Одной из последних и наиболее

значимой по сложности и новизне технических

решений стала разработка кислородно-водородного

двигателя РД-0120.

С КБХА я начал взаимодействовать

давно - еще со времен совместной работы КБЮ и КБХА

по созданию боевых ракет. Это талантливый,

рабочий коллектив. Вместе с А.Д.Конопатовым тогда

работали Александр Александрович Голубев,

Михаил Александрович Голубев, Рем Федорович

Игнатуша, Герман Иванович Чурсин, Георгий

Васильевич Костин, Яков Иосифович Гершкович,

Василий Петрович Кошельников.

Владимир Сергеевич Рачук работал в

КБХА с 1965 г. Еще на ранней стадии исследований в

области кислородно-водородных двигателей он

участвовал в научно-поисковой работе под

наименованием "Даль". Начало разработки

двигателя РД-0120 захватило и его - Владимир

Сергеевич во второй половине семидесятых годов

становится главным конструктором этой

разработки. Позднее он станет генеральным

конструктором КБХА.

Разработка двигателя РД-0120

потребовала создания новых крупных стендов для

испытания двигателя и его агрегатов,

существенного увеличения производственных

мощностей, оснащения производства современными

видами оборудования, освоения новых

производственно-технологических процессов,

внедрения совершенной измерительной аппаратуры,

разработки и освоения новых материалов,

работоспособных в экстремальных условиях - в

водороде, кислороде и продуктах их сгорания при

давлении до 700 атмосфер и температурах от -250 до +850

°С, освоения новых видов упрочнения конструкции,

внедрения чувствительных средств

неразрушающего контроля, решения ряда крупных

научно-технических проблем.

Двигатель разрабатывался с

использованием опыта создания

кислородно-водородных жидкостных ракетных

двигателей тягой 7,5 и 40 т. Эти двигатели имели

значительно меньшую размерность, более низкие

удельные характеристики, меньшую

энергоснаряженность агрегатов.

Основные характеристики двигателя:

- тяга в пустоте, т.............................................................................................

200;

- тяга на земле, т................................................................................................147,6;

- удельный импульс тяги в пустоте,

с........................................................... 455;

- удельный импульс на земле, с.....................................................................

353,2;

- давление в камере сгорания, атм................................................................223;

- масса "сухого" двигателя, кг.........................................................................3450;

- компоненты топлива:

- окислитель - жидкий кислород,

горючее - жидкий водород

- соотношение компонентов

.......................................................................... 6:1;

- допустимое изменение

соотношения компонентов топлива

- от номинального, %

.......................................................................................7-10;

- время работы двигателя в

нештатном режиме полета ракеты, с.........750;

- допуск дросселирования тяги

двигателя в диапазоне, % ......................45 -100;

- геометрическая степень

расширения сопла ............................................85,7:1;

- габаритные размеры, мм:

высота

................................................................................................................

4550;

диаметр сопла

..................................................................................................

2420;

- допустимый угол качания камеры в

двух плоскостях (в угл.град.)...... 7-11.

Двигатель включает в себя следующие

основные агрегаты:

- камера сгорания;

- турбонасосный агрегат (ТНА);

- бустерный насосный агрегат

горючего (БНАГ);

- бустерный насосный агрегат

окислителя (БНАО);

- газогенератор;

- пневмоклапаны управления

запуском и выключением;

- регулятор с электроприводом;

- исполнительный элемент системы

управления величиной тяги;

- запальные устройства камеры

сгорания;

- система продувки;

- датчики системы аварийной

защиты.

Двигатель выполнен по схеме

дожигания генераторного газа после турбины.

Камера сгорания представляет собой

паяно-сварной неразъемный агрегат и состоит из

смесительной головки, камеры сгорания и сопла.

Сопло и камера охлаждаются частью водорода,

отбираемого после насоса.

Турбонасосный агрегат выполнен по

одновальной схеме и состоит из двухступенчатой

осевой турбины, трехступенчатого насоса

горючего и двух насосов окислителя.

Бустерный насосный агрегат

горючего состоит из шнекоцентробежного насоса и

активной двухступенчатой газовой турбины,

работающей на газообразном водороде,

поступающем из охлаждающего тракта камеры.

Бустерный насос окислителя состоит

из осевого насоса с раздельным приводом от

гидравлических турбин, работающих на жидком

кислороде, отбираемом после газогенераторной

ступени насоса.

Газогенератор вырабатывает газ с

избытком горючего для привода турбины.

Представляет собой паяно-сварную конструкцию,

состоящую из смесительной головки, коллектора

подвода горючего и корпуса.

Пневмоклапаны приводятся в

действие гелием от баллонов высокого давления.

Двигатель обеспечивает подогрев гелия для

наддува бака окислителя, выработку

газообразного водорода для наддува бака

горючего и привода бортовых агрегатов

электроснабжения.

Топливо в камеру поступает при

помощи системы подачи, которая включает

турбонасосный агрегат, бустерный насосный

агрегат горючего, бустерный насосный агрегат

окислителя. Рабочие колеса центробежных насосов

горючего и окислителя расположены на одном валу

турбонасосного агрегата. Вал приводится во

вращение осевой турбиной. Ротор бустерного

насосного агрегата горючего приводится во

вращение газовой турбиной, ротор бустерного

насоса окислителя - гидротурбиной. Газовые

турбины турбонасосного агрегата и бустерного

насосного агрегата горючего вращаются газом,

вырабатываемым на газогенераторе.

Система управления включает

пневмоклапаны, баллоны со сжатым гелием и

электро-пневмоклапаны. Пневмоклапаны являются

исполнительными агрегатами управления запуском

и остановом двигателя. Открытие клапанов

обеспечивается подачей напряжения на

соответствующие электро-пневмоклапаны. Гелий из

баллонов через электро-пневмоклапан подается в

управляющие полости пневмоклапанов,

пневмоклапаны открываются.

Система регулирования включает

регулятор, дроссель, дроссель пусковой.

Регулятор является исполнительным агрегатом

регулирования по тяге и служит для обеспечения

управляемого запуска, поддержания заданного

режима работы двигателя, его изменения по

команде от системы управления. Дроссель является

исполнительным агрегатом регулирования по

соотношению компонентов. Дроссель пусковой

обеспечивает соотношение компонентов топлива в

камере при запуске.

Система продувки обеспечивает

газодинамическое разделение компонентов

топлива в жидкостных магистралях.

Система зажигания включает

запальники, свечи, агрегат зажигания. Запальники

форкамерно-факельного типа служат для

воспламенения компонентов топлива в камере

сгорания и газогенераторе. Гелий для наддува

бака окислителя подогревается в

теплообменниках. Газообразный водород для

наддува бака горючего питания рулевых машин и

турбогенераторной системы электроснабжения

отбирается после охлаждения камеры сгорания.

Для управления ракетой по тангажу,

рысканию и крену двигатель при помощи двух

рулевых машин качается в подвеске.

Были исследованы различные

варианты принципиальных схем двигателей. Схема с

одновальным турбонасосным агрегатом, несколько

уступая другим рассматриваемым вариантам по

оптимальности энергетических характеристик

системы подачи, позволила существенно облегчить

решение проблемы запуска двигателя. Эта схема

также обеспечила более надежное разделение

компонентов - отсутствует уплотнение между

восстановительным газом турбины и кислородным

насосом высокого давления, с меньшим расходом

гелия для этого, и имеет лучшие массовые

характеристики.

Для обеспечения бескавитационной

работы насосов при заданных низких потребных

превышениях входных давлений компонентов

топлива над упругостью насыщенных газов (водород

- 0,35 атм., кислород -1,1 атм.) в схеме

двигателя предусмотрены бустерные насосные

агрегаты.

Так как мощность насоса окислителя

составляет только около 30 % мощности турбины,

отбор кислорода на привод бустерного насоса

окислителя незначительно влияет на суммарную

мощность турбонасосного агрегата, а конструкция

бустера существенно упрощается по сравнению с

вариантом газового привода, то для бустера

окислителя принята гидротурбина с приводом от

генераторной ступени насоса окислителя. Для

привода бустерного горючего принят газообразный

водород, отбираемый из тракта охлаждения камеры.

Использование такого водорода, а не кислорода,

газифицированного в газогенераторе, является

более оптимальным, так как позволяет обеспечить

необходимую мощность турбины при более низкой

температуре генераторного газа за счет

сохранения максимального расхода водорода на

привод этой турбины.

Проведенные исследования и

оптимизация основных параметров двигателя,

исходя из заданных значений тяги, удельного

импульса, массы, привели к следующим параметрам

на номинальном режиме:

- давление в камере (223 атм.), при

котором гарантируется прочность напряженных

элементов конструкции двигателя, в первую

очередь рабочих колес турбины, обеспечивается в

заданных габаритах двигателя требуемый удельный

импульс тяги, реализуется надежное охлаждение

камер;

- температура в газогенераторе (530

°С) - из условий работоспособности дисков и

корпуса турбины;

- давление на выходе из насоса

горючего (примерно 475 атм.), что является

предельным для трехступенчатого насоса из-за

ограничений по окружным скоростям колес и

быстроходности подшипников;

- обороты турбонасосного агрегата

(32500 об./мин.), оптимальные для водородного и

кислородного насосов одновальной схемы;

- давлению на выходе из бустерных

насосов окислителя и горючего (44 и 23 атм.

соответственно), обеспечивающему

бескавитационную работу насосов.

С целью обеспечения наилучших

массовых характеристик двигателя, наряду с

выбором оптимальных параметров, выбрана и

компоновка двигателя. При этом большое внимание

уделено выбору кинематической схемы подвески,

обеспечивающей возможность поворота двигателя

для управления вектором тяги на угол до 16

градусов, при одновременном отклонении на угол

7-11 градусов в двух взаимно перпендикулярных

плоскостях. В результате принята подвеска с

качанием за "голову" с использованием

сферического шарнира, что позволяет, по

сравнению с другими способами крепления,

значительно снизить массу блока подвески и

обеспечивает более свободное размещение

агрегатов в зоне критического сечения и

цилиндрической части камеры. На сферическом

шарнире, воспринимающем тягу двигателя,

используется специально созданное

антифрикционное покрытие "Афтал" с

коэффициентом трения 0,018-0,020, способное работать

без смазки в течение длительного времени. Для

обеспечения режима предпускового захолаживания

и многократного включения в двигателе применены

пневмо-, электро-пневмоклапаны и обратные

клапаны на магистралях продувок. Для

многоразового воспламенения компонентов

топлива в генераторе и камере впервые в

отечественной практике применена

электроплазменная система с питанием запальных

устройств компонентами, отбираемыми от

магистралей двигателя на выходе из насосов.

Регулирование тяги и соотношения компонентов

осуществляется соответственно регулятором,

установленным в магистрали окислителя

генератора, и дросселем - на магистрали

окислителя камеры.

До начала огневых испытаний

двигателя были разработаны математические

модели и проведены расчетные исследования всех

основных процессов запуска - заполнения

магистралей, теплообмена при захолаживании,

влияния продувок, воспламенения компонентов и

выхода на режим малой тяги.

Эти исследования позволили

сформулировать основные положения по

обеспечению запуска:

- организация предпускового

захолаживания только трактов агрегатов подачи

двигателя до пуско-отсечных клапанов;

- проведение предварительной

раскрутки гелием бустера горючего для

дозахолаживания и увеличении давления горючего

перед форсунками запальников, генератора и

камеры с целью стабилизации их работы;

- введение режима малой тяги,

позволяющего обеспечить плавность запуска,

избежать резкого термического и механического

нагружений конструкции, обеспечить эффективную

продувку запальников, провести при

необходимости выключение двигателя системой

аварийной защиты с наименее напряженного режима.

При отработке запуска двигателя

были выявлены и устранены следующие дефекты:

- "жесткое" воспламенение

компонентов в газогенераторе, возникающее при

опережении поступления горючего более чем на

0,2-0,3 с и приводящее к отрыву донышек форсунок

генератора. Дефект устранен выбором практически

одновременного поступления компонентов в

газогенератор;

- повышение температуры в

газогенераторе выше 1250 °С при опережении

поступления окислителя более чем на 0,2 с или

задержке закрытия клапана циркуляции горючего;

- замедленный, в течение примерно

2-3 с, выход двигателя на режим малой тяги, что

могло привести к значительному влиянию условий

запуска на характер запуска. Интенсивность и

стабильность запуска обеспечены повышением

настройки режима малой тяги с 15-20 % от номинала до

приблизительно 30 %;

- заклинивание ротора бустера

горючего при преждевременном включении

интенсивной раскрутки из-за разогрева и приварки

пяты автомата осевой разгрузки;

- незакрытие клапана окислителя

генератора на останове. С учетом возможности

полного разрушения двигателя при таком дефекте

был введен контроль срабатывания клапанов

системой, дублирующей пироклапан.

Отработанная циклограмма запуска

двигателя РД-0120 не имеет аналогов и поэтому

представляет научно-технический и практический

интерес. Основные особенности ее следующие.

Перед запуском двигателя

включается профилактическая продувка полости

окислителя генератора и камеры, охлаждающего

тракта камеры, разделительной полости

турбонасосного агрегата. Производится

"вялая" раскрутка ротора бустерного насоса

горючего на минимально необходимое время -

чрезмерное увеличение этого времени приводит к

излишним достартовым выбросам водорода. За

несколько секунд до запуска подается напряжение

на агрегат зажигания.

Затем подается горючее на

охлаждение подшипника турбины и включается

интенсивная продувка линии окислителя запальных

устройств. Непосредственно перед запуском

запальных устройств производится интенсивная

раскрутка ротора бустерного насоса горючего для

набора давления водорода на входе в запальники.

Время выключения интенсивной продувки

запальников выбрано таким образом, чтобы к

моменту подачи окислителя в магистрали

отсутствовало противодавление. Включается

интенсивная продувка магистралей генератора и

камеры. Затем подаются окислитель и горючее в

генератор и окислитель в камеру. Горючее в камеру

в связи с необходимостью заполнения

охлаждающего тракта камеры подается несколько

раньше.

Одновременно с открытием клапана

горючего газогенератора закрывается клапан

циркуляции горючего.

После выхода двигателя на режим

малой тяги прекращается подача окислителя в

запальные устройства и включается интенсивная

продувка.

Для исключения образования

взрывоопасной смеси газов во внутренних

полостях двигателя после его выключения

расчетно-экспериментальным путем были

отработаны оптимальные по длительности, расходу,

месту подвода рабочего тела режимы продувки

двигателя гелием и азотом. Эти продувки

включаются непосредственно при выключении

двигателя и продолжаются в течение всего времени

удаления компонентов топлива, предотвращая

накопление возможных утечек во внутренних

полостях, флегматизируя и удаляя их в атмосферу.

Многократные включения двигателя

требуют обеспечения его ремонта, особенно на

первоначальных этапах доводочных испытаний.

Ремонтопригодность двигателя

обеспечивалась и отрабатывалась по двум

направлениям:

- конструктивное обеспечение -

деление двигателя при сборке на отдельные блоки,

связанные между собой магистралями с разъемными

соединениями, расположенными в удобных для

разборки и последующей сборки местах, такие же

разъемы применены и внутри агрегатов;

- технологическая отработка

ремонта двигателя путем ремонта или замены как

отдельных агрегатов, так и целых блоков.

В процессе испытаний ремонт

двигателя проводился достаточно широко, в том

числе без снятия со стенда (заменялись

запальники, практически все клапаны, дроссели,

регулятор, насос окислителя, оба бустера, входные

магистрали окислителя и горючего, производились

ремонты форсунок газогенератора, насоса

горючего, правка сопла камеры).

Отработанная при стендовых

испытаниях двигателя технология ремонта была

успешно применена при огневых испытаниях блока

Ц, когда после первого огневого пуска,

закончившегося аварийным выключением двигателя,

был доработан бустер горючего без снятия блока Ц

со стенда. Проведенные работы обеспечили

повторные успешные испытания двигателей.

Особенности применяемых

компонентов топлива, высокие требования к

выходным характеристикам, ресурсу и кратности

включений двигателя, жесткие ограничения по его

массе потребовали нетрадиционного подхода к

решению вопросов создания агрегатов подачи.

Проведены обширные исследования

работоспособности конструкционных материалов в

среде водорода при комнатной и повышенных

температурах, при различных уровнях давлений и

скоростей деформации, которые позволили

установить закономерности снижения свойств

сталей и сплавов от водородного охрупчивания:

- наибольшее охрупчивание вызывает

среда газообразного водорода в диапазоне

температур от -100 до -200 °С, максимальное снижение

пластичности имеет место при "комнатной"

температуре;

- наиболее чувствительными к среде

газообразного водорода при "комнатной"

температуре являются характеристики

механических свойств, связанные с

возникновением значительных пластических

деформаций, а также малоцикловая усталость и

скорость роста трещин;

- эффект охрупчивания в

газообразном водороде при "комнатной"

температуре является обратимым и не зависит от

продолжительности выдержки в водороде;

- водородное охрупчивание

возрастает с увеличением уровня напряженности,

жесткости напряженного состояния и зависит от

скорости деформаций;

- в среде газообразного водорода

высокого давления в области температур, близких

к "комнатной", наблюдается уменьшение

пластичности и сравнительно небольшое

уменьшение прочности при испытаниях на

растяжение многих сплавов на основе железа,

никеля и кобальта.

По результатам расчетов и

доводочных работ по двигателю сформулированы и

реализованы основные рекомендации для

предотвращения водородного охрупчивания:

- при проектировании деталей

исключена возможность появления зон

пластической деформации более 0,5 %, надрезов,

галтелей малого радиуса, подрезов в сварных

соединениях, из конструкций исключены

концентраторы напряжений;

- использованы сплавы,

невосприимчивые к водородному охрупчиванию;

- применены защитные покрытия из

материалов, невосприимчивых к охрупчиванию в

водороде: серебра, меди, а также наплавки из

материалов, стойких к среде водорода.

Выполнена отработка на статическую

прочность и жесткость высоконагруженных

корпусов турбины и насосов. Отработка велась при

автономных доводочных испытаниях и уточнялась

по результатам огневых, были решены вопросы

повышенной деформативности корпусов,

обеспечения качества литья и устранения

микронегерметичностей введением

высокотемпературной газостатической отработки

отливок, отбраковки металла по минимальным

значениям пластичности - ударной вязкости

образцов с надрезом. В отдельных случаях

проведена замена материала.

Отработаны динамические

характеристики роторов насосов и рабочих колес

турбин и их опор. При этом большое значение имели

автономная отработка подшипников на жидких

водороде и кислороде при воздействии рабочих

нагрузок, применение в опорах ротора насоса

горючего упруго демпферных опор, низкочастотная

и высокочастотная балансировки ротора во всем

диапазоне рабочих оборотов на балансировочном

стенде.

Определено оптимальное

конструктивно-технологическое решение по

крыльчатке насоса горючего турбонасосного

агрегата, удовлетворяющее условиям прочности.

В результате проведенных

исследований была создана крыльчатка по

технологии горячего изостатического

прессования гранул из титанового сплава ВТ5-1КТ,

имеющая мелкозернистую, равноосную и

равномерную структуру всей заготовки,

стопроцентную прочность заготовки,

обеспечивающую высокую стабильность

эксплуатационных характеристик, возможность

получения заготовок сложной формы с

минимальными припусками на последующую

обработку. Разрушающие окружные скорости

крыльчаток такой конструкции составляют 807 м/с

при номинальной температуре и 930 - при

температуре жидкого водорода. Рабочая скорость -

до 600 м/с.

При создании камер и

газогенератора необходимо было решить ряд

проблем, связанных с:

- организацией эффективного

процесса смесеобразования

кислородно-водородного топлива в камере с

обеспечением достаточных запасов

высокочастотной устойчивости;

- обеспечением надежного

охлаждения внутренних стенок и огневого днища

смесительной головки камеры при тепловых

потоках, в 2-2,5 раза превышающих освоенные в

отечественном двигателестроении, и при ресурсе

до 2500 с;

- разработкой конструкции

сверхзвуковой части сопла камеры с большой

степенью расширения, работоспособной в земных

условиях при длительном глубоком

дросселировании вплоть до уровня малой тяги;

- разработкой

высокофорсированного кислородно-водородного

газогенератора, обеспечивающего минимальную

неравномерность температурного поля на выходе

из генератора.

Для решения этих задач был выполнен

большой комплекс научно-технических работ с

участием головных институтов отрасли.

Принципиальные технические

решения по системам смесеобразования камер и

газогенератора, по системе охлаждения камеры

были отработаны на ранней стадии доводки

двигателя в процессе исследований, выполненных

при огневых испытаниях модельных малоразмерных

камер и газогенераторов на

кислородно-водородном топливе. Эти решения были

подтверждены, развиты и частично уточнены при

огневых испытаниях агрегатов в составе

двигателя.

По результатам проведенных

исследований впервые в практике отечественного

двигателестроения разработаны:

- смесительная головка камеры на

основе двухкомпонентных соосно-струйных

форсунок, имеющая огневое днище с

высокоэффективным транспирационным

охлаждением, а также обеспечивающая

малорасходную локальную завесу для исключения

местных перегревов внутренней стенки цилиндра.

Обеспечена высокочастотная устойчивость

рабочего процесса в камере в широком диапазоне

изменения режимов работы двигателя по тяге и

соотношению компонентов. Достигнуто близкое к

предельному совершенство смесеобразования;

- регенеративная система

охлаждения внутренних стенок камеры. Обеспечено

надежное охлаждение внутренних стенок камеры

при ресурсах более 2500 с, в том числе на

форсированных режимах работы;

- смесительная головка

газогенератора на основе струйно-центробежных и

соосно-струйных в периферийном ряду

двухкомпонентных форсунок, обеспечивающая с

выравнивающей решеткой при высокой

расходонапряженности и ограниченной длине

цилиндра газогенератора допустимую

неравномерность температурного поля газа на

выходе из генератора. Подтверждена

высокочастотная устойчивость рабочего процесса

в газогенераторе в широком диапазоне изменения

режимов работы двигателя.

Опыт создания высокоэффективных

жидкостных ракетных двигателей с дожиганием

генераторного газа показывает, что одним из

важнейших условий их успешной доводки является

обеспечение работоспособности турбонасосных

агрегатов. При работе турбонасосных агрегатов

кислородно-водородных двигателей появляются

дополнительные проблемы, связанные со

значительным увеличением мощности агрегата

из-за низкой плотности водорода, недостаточной

стойкостью конструкционных материалов в

водороде, склонностью к разгару кислородных

насосов высокого давления. Кроме того, к

турбонасосным агрегатам предъявлены требования

обеспечения повышенного ресурса, многократности

включений и высокой степени герметичности на

стоянке.

В результате проведенного

комплекса расчетно-экспериментальных работ

созданы конструкции основного и бустерного

насосных агрегатов с высокими удельными

параметрами, не имеющие аналогов в отрасли и не

уступающие по основным параметрам агрегатам

современных двигателей.

В процессе разработки агрегатов

решен ряд конкретных проблемных вопросов.

Для обеспечения необходимого

напора потребовалось разработать крыльчатки,

работоспособные при окружных скоростях 600 м/с,

что в 1,7 раза превышает достигнутый в

насосостроении уровень.

Для решения проблемы разработано и

испытано в водороде пять вариантов конструкций

крыльчаток, созданы и методики испытаний.

Создана крыльчатка из титанового

сплава ВТ5-1КТ, заготовка изготавливается по

гранульной технологии. Разрушающая окружная

скорость 886 - 928 м/с.

В связи с большой мощностью, с

энергонапряженностью насоса при разработке

потребовалось решить проблемы обеспечения его

динамической прочности, достижения необходимого

уровня коэффициента полезного действия,

минимальных пульсации давления и осевой

разгрузки ротора насоса. Выполнен большой объем

расчетно-экспериментальных работ, в результате

которых впервые в отрасли применены обратные

лопаточные направляющие аппараты, плавающие

уплотнения, работающие в жидком водороде и

система осевой разгрузки ротора с расходящимися

упорами подшипников.

В отечественном двигателестроении

до разработки турбонасосного агрегата двигателя

второй ступени ракеты "Энергия" не было

опыта применения закритических роторов в

жидкостных ракетных двигателях.

Для обеспечения устойчивости

ротора турбонасосного агрегата двигателя

выполнен комплекс расчетных и экспериментальных

работ, разработана методика высокочастотной

балансировки (до 33000 об/мин.). Созданы

упругодемпферные опоры, обеспечивающие

необходимое демпфирование и переход критических

частот вращения с минимальными нагрузками на

подшипнике.

При обеспечении работоспособности

основного и бустерных кислородных насосов

основным вопросом явилось исключение возгорании

конструкции при высоких давлениях среды (до 600 атм.),

минимальных габаритах и массе системы подачи.

Проблема решена путем применения впервые в

отрасли двухвального кислородного бустерного

насоса, разработкой специальных методик

конструирования с использованием системы

автоматического проектирования, широкого

использования плавающих уплотнений и соединений

с защитными покрытиями, стойкими к возгоранию,

разработки специальных требований к

изготовлению.

Применительно к основному

турбонасосному агрегату разработаны и внедрены

новые технологии:

- термодиффузионное сращивание крупногабаритных

деталей - обратные направляющие аппараты

турбонасосного агрегата;

- ультразвуковой метод контроля усилий затяжки

крепежных деталей;

- отливка высокоточных крупногабаритных деталей;

- высокотемпературная газостатическая обработка

отливок;

- упрочнение поверхностного слоя деталей

дробеструйной обработкой микрошариками;

- электроэрозионная обработка лопаток турбин

пространственного профиля;

- изготовление плавающих уплотнений с паяными

вставками из материала СоМ970;

- изготовление пластинчатых демпферов

упруго-демпферных опор;

- изготовление двухслойных плавающих колец

разделительной полости турбонасосного агрегата

методом порошковой металлургии;

- автономные гидравлические испытания насосов на

режимах, близких к номинальному;

- отработка новых материалов ЭП666, ЭП810ВД, ЭП741П,

ЭК-74, ВТ5-1КТ, МГ-5;

- контрольно-выборочные испытания крыльчаток в

водороде. Эффективность отработки жидкостных

двигателей достигалась оптимальным сочетанием

объема автономных доводочных испытаний и

огневых испытаний двигателя, а также отработкой

его работоспособности в условиях, максимально

приближенных к натурным. При этом необходимо

отметить, что огневые испытания большинства

двигателей начинались с выхода на номинальный

режим практически с первых пусков, что давало

возможность выявить и устранить многие основные

дефекты на начальном этапе доводки.

Доводочные испытания двигателя

РД-0120 начинались в специфических условиях,

которые оказали значительное влияние на выбор

оптимальной методики отработки:

- неготовность производства к

уникальным технологическим процессам;

- отсутствие опыта отработки мощных

кислородно-водородных двигателей;

- отсутствие необходимой стендовой

базы, в том числе огневых стендов, обеспечивающих

испытания двигателя тягой 200 тонны.

Указанные обстоятельства

потребовали выработки особых, нетрадиционных

подходов к методике отработки:

- перенесение на этап автономной

отработки ряда крупных задач, обычно решавшихся

при огневых испытаниях двигателя, с проведением

в первую очередь отработки тех элементов,

агрегатов и процессов, по которым у

конструкторов отсутствовал опыт. Так, в этой

связи были созданы: новый комплекс стендов

гидроиспытаний, в значительной мере

обеспечивший отработку бустерных насосных

агрегатов и ряда агрегатов автоматики в

условиях, близких к номинальным по расходам и

давлениям; разгонные стенды для проверки

работоспособности крыльчаток насоса горючего и

рабочих колец турбины; автономные установки для

огневых испытаний системы зажигания,

газогенератора и отработки процессов

смесеобразования в камере; трибометрический

стенд для отработки подвески; имитаторы для

отработки статических и динамических

уплотнений, подшипников;

- создание специального стендового

варианта двигателя и его огневые испытания для

проверки работоспособности основных агрегатов и

их взаимного влияния, подтверждения

работоспособности пневмогидравлической

системы, проверки и отработки предпусковых

процессов, запуска и останова, приобретения

опыта работы с водородом. В силу вышеуказанных

обстоятельств этот этап ограничивался режимами

15-70 % от номинального;

- отработка двигателя в штатной

комплектации.

Неотработанность ряда элементов

двигателя и, в первую очередь, агрегатов подачи,

отсутствие необходимых технологий для создания

конструкции, работоспособной в среде водорода,

отсутствие конструкционных материалов с

требуемыми свойствами привели к необходимости

введения этапов в доводку штатного двигателя как

по уровню режима 70-100-106 %, так и по гарантийному

ресурсу. Одновременно с доводочными испытаниями

были обеспечены поставки товарных двигателей

для наземных и летных испытаний ракеты-носителя

"Энергия". Положительной стороной

реализованной этапности в доводке явилось

обеспечение заданных сроков поставок

двигателей, а отрицательной стороной такой

методики является затянутое во времени

выявление оставшихся дефектов конструкции

двигателя по мере повышения режима и увеличения

гарантийного ресурса, несмотря на то, что

основная масса дефектов была выявлена в

первоначальный период доводочных испытаний.

После выявления дефектов необходимо было

подтверждать заново правильность и

достаточность внедренных мероприятий и в

какой-то мере вновь набирать статистику при

изменениях конструкции, значительном изменении

режима и ресурса, с дополнительной затратой

средств.

При стендовой отработке двигателя

были проведены испытания как с целью проверки

запасов по работоспособности, так и с целью

подтверждения его нормального функционирования

в условиях, максимально приближенных к

объектовым.

Проведены и другие исследования:

испытания с качанием двигателя на предельные

углы. Испытания проводились с питанием рулевых

приводов как от штатного агрегата

гидравлического питания блока Ц, так и от

стендовой насосной станции. Проводились

испытания с подачей от специальной системы

навесок инородных частиц в компоненты топлива на

входе в двигатель для проверки

работоспособности двигателя при максимально

возможных загрязнениях топлива. Проводились

также испытания с жестким возбуждением

неустойчивости процессов в генераторе и камере,

испытания показали хорошую устойчивость

двигателя к высокочастотным колебаниям.

Проводились виброиспытания

двигателя с последующими длительными огневыми

испытаниями; проверка запуска двигателя при

изменении входного давления и температур

компонентов с большими гарантийными запасами,

чем требовалось, испытания с оценкой штатных

теплопритоков. Проводился останов захолаживания

с контролем температур конструкции. Проводились

испытания по определению амплитудно-фазовых

частотных характеристик по контурам

"колебания давления на входе в двигатель -

колебания давления в камере" и "колебания

давления на входе в двигатель - колебания

массовых расходов компонентов топлива через

двигатель" с заданием возмущений с помощью

специального пульсатора.

Проведенные испытания подтвердили

работоспособность двигателя при объектовых

особенностях условий его работы,

работоспособность ряда агрегатов ракеты

совместно с двигателем и позволили ограничиться

двумя испытаниями блока Ц на огневом стенде в

отличие от определенной ранее программы

наземных испытаний блока, состоящей из 6-8

ресурсных пусков.

Результаты отработки двигателя

РД-0120 характеризуются следующими показателями.

Первое огневое испытание двигателя

- режим малой тяги, длительность 4,58 с - проведено в

марте 1979 г. Первое огневое испытание на

стопроцентном режиме длительностью 600 с

проведено в мае 1984 г. До первого огневого

испытания в составе блока Ц "Энергии" в

феврале 1986 г. двигатель работал на режиме 100 %.

Проведено 385 огневых испытаний 61 доводочного

двигателя с суммарной наработкой 48400 с. До

первого пуска "Энергии" в мае 1987 г. двигатель

работал на режиме 100 %, проведено 482 огневых

испытания 79 доводочных двигателей с суммарной

наработкой 75000 с. До поставки двигателя,

работоспособного на штатном режиме 106 + 3 % для

"Энергии", проведено 689 огневых испытаний 83

доводочных двигателей с суммарной наработкой

133900 с. На 1 марта 1991 г. общая наработка при 785

испытаниях двигателя составляла 166250 с.

Наибольшая наработка на одном двигателе - 4072 с

при 9 включениях (испытания 1987-1988 гг.). Наибольшее

время одного пуска - 1202 с (январь 1988 г.). Наибольший

достигнутый режим форсирования - 123 % в течение 100

с (сентябрь 1987 г.).

В условиях хранения после

проведения огневых технологических испытаний

блока, транспортирования, а также межпускового

профилактического обслуживания и ремонта при

многократном применении проектом

предусматривалась вероятность безотказной

работы агрегата в штатном полете не ниже 0,99 к

первому полету и 0,995 - к началу пилотируемых

полетов.

В процессе отработки определялись

количественные характеристики

конструктивно-технологической надежности -

точечная оценка вероятности безотказной работы

и нижняя граница одностороннего доверительного

интервала безотказной работы при доверительной

вероятности 0,9. Контроль заданных уровней

надежности агрегата проводился по методике

государственного стандарта.

К моменту предъявления агрегата к

междуведомственным испытаниям устранялись все

причины отказов и неисправностей, появившихся в

ходе отработки, и осуществлялся контроль

надежности окончательного варианта конструкции

для принятия решения о завершении отработки

агрегата.

В процессе товарных поставок

полученные количественные оценки надежности

периодически уточнялись с учетом статистики

испытаний.

Методика оценки и подтверждения

надежности агрегатов многократного применения

разрабатывалась в ходе наземной отработки.

Согласно исследованиям,

проведенным на большом объеме статистической

информации по испытаниям отечественных

двигателей, для успешного выхода на огневые

стендовые испытания блока Ц и в первый полет

необходимо было подтвердить суммарную наработку

агрегатов:

- для огневых стендовых испытаний

блока Ц - 200 штатных ресурсов, что соответствует

надежности единичного агрегата 0,985 или 0,941 - для

связки из четырех агрегатов, при доверительной

вероятности 0,95, что значительно выше

запланированных показателей;

- для летных испытаний - 270 ресурсов,

что соответствует надежности единичного

агрегата 0,9989 или для связки - 0,956, при той же

доверительной вероятности.

К первому огневому стендовому

испытанию фактически достигнута надежность

единичного двигателя 0,98, к первому полету - 0,985, ко

второму полету - 0,993.

Проблема обеспечения надежности и

безаварийности двигателя решена путем

установления больших гарантийных запасов по

ресурсу, количеству включений и по условиям

работы при доводочных испытаниях двигателя;

путем внедрения специальной системы

приемо-сдаточных испытаний агрегатов и

двигателя; путем создания систем аварийной

защиты и технической диагностики.

Способ подтверждения

работоспособности и надежности ресурсными

испытаниями на эксплуатационных, штатных

режимах требует значительных временных и

экономических затрат. Проблема подтверждения

надежности с сокращением затрат решается

испытаниями двигателя на утяжеленных,

форсированных режимах до отказа. Путем обработки

экспериментальных данных по многократным

испытаниям кислородно-водородных двигателей с

помощью многофакторного

корреляционно-регрессивного анализа получены

приемлемые соотношения связи ресурса двигателя

с режимом нагружения.

Полученные уравнения позволяют

определить эквивалент по наработке двигателя на

форсированных и номинальных режимах испытаний.

Эквивалент определяется в зависимости от

выбранного уровня форсированных режимов работы

по отношению наработок двигателя при нормальных

и форсированных испытаниях, при которых

обеспечивается одинаковая вероятность отказа

жидкостного двигателя.

Помимо общепризнанного комплекса

операций сплошного контроля качества

изготовления всех деталей и сборочных единиц

двигателя, а также контрольно-выборочных

испытаний от партии комплектующих элементов и

двигателя в целом внедрено огневое

контрольно-технологическое испытание без

последующей переборки, замены узлов и агрегатов.

Такой вид огневых испытаний исключает

возможность привнесения новых дефектов в

двигатель при его разборке и повторной сборке и

вследствие этого признан наиболее эффективным

для отечественных двигателей последнего

поколения. Возможность внедрения

контрольно-технологических испытаний двигателя

РД-0120 без последующей переборки обеспечена его

конструкцией и отработанностью методов

технической диагностики и послепусковой

профилактики.

Контрольные испытания проводились

двумя включениями, из которых первое

осуществляется на номинальном режиме, после чего

в случае необходимости двигатель

поднастраивается и проводится второе включение

на эксплуатационном режиме - 106 % от номинального.

Контроль качества товарных

двигателей осуществлялся с помощью следующих

контрольных операций:

- огневые испытания каждого

экземпляра двигателя без переборки;

- контрольно-выборочные испытания

на три летных ресурса одного двигателя от

поставляемой партии из пяти двигателей;

- специальные проверочные

испытания одного двигателя,

- контроль технического состояния

двигателя до и после предыдущих видов испытаний;

- полная дефектация двигателя после

выборочных специальных проверочных испытаний.

Внедренная система показала свою

эффективность. При всех видах контроля действует

система технической диагностики. Система для

двигателя РД-0120 отработана в составе следующих

подсистем:

- тестового диагностирования;

- контроля технического состояния

материальной части двигателя;

- диагностирования по

функциональным параметрам, измеряемым в

процессе пуска;

- оценки результатов тестового и

функционального диагностирования. Подсистема

тестового диагностирования двигателя включает в

себя комплекс работ по контролю агрегатов,

систем и двигателя в целом, выполняемому до и

после каждого огневого испытания и позволяет

сравнить информацию с ранее полученной на этом

экземпляре двигателя и со статистикой,

накопленной за предыдущее время отработки

двигателя.

Полная система контроля включает

анализ состояния наружных и внутренних

поверхностей двигателя и его наиболее

нагруженных агрегатов, контроля герметичности,

контроля функционирования линий продувок,

системы управления, магистралей питания

запальных устройств, контроля функционирования

агрегатов автоматики и регулирования зажигания,

характеристик датчиков телеметрических

измерений и системы аварийной защиты моментов

вращения роторов агрегатов подачи. Подсистема

диагностирования по функциональным параметрам

включает совокупность мероприятий по обработке,

анализу и оценке функциональных параметров

работы двигателя и решает задачи оценки

выполнения двигателем заданных функций и выдачи

информации о возможных местах проявившихся

неисправностей. С этой целью осуществлен выбор

наиболее информативных, по возможности

комплексных, критериев диагностирования.

Положительным критерием диагностирования

является попадание значения диагностического

параметра в область допустимых значений,

назначенную на основании статической модели

двигателя с учетом статистической обработки

значений, полученных при анализе

удовлетворительных испытаний. В состав

диагностических параметров входят:

- времена фактического

срабатывания агрегатов автоматики и

функционирование органов регулирования;

- параметры, определяющие запуск и

выключение запальных устройств газогенератора и

камеры;

- медленно и быстро меняющиеся

параметры стационарных режимов.

Перед операцией диагностирования

группа опорных параметров проходит проверку на

достоверность.

Подсистема функционирует

автоматически на ЕС ЭВМ с помощью разработанного

единого комплекса прикладных программ оценки

функционирования двигателя.

Подсистема оценки результатов

тестового и функционального диагностирования

включает в себя комплекс технических средств и

методов контроля технического состояния

материальной части двигателя на всех этапах его

существования, а также совокупность

организационно-технических мероприятий по

подготовке и проведению контроля состояния,

сбору, преобразованию, хранению, анализу и оценке

информации о техническом состоянии при учете

результатов всех огневых испытаний и принятии

решения о техническом состоянии двигателя между

испытаниями и допуске двигателя к очередному

огневому испытанию.

Техническая диагностика

совершенствовалась в ходе отработки двигателя.

На более ранних этапах отработки объем

диагностики, особенно подсистемы тестового

диагностирования, менялся в соответствии с

выполнением задач отработки. Так, например, при

отработке циклограммы запуска дополнительно

контролировалась целостность форсунок

газогенератора до тех пор, пока запуск двигателя

не был отработан и не были исключены взрывы в

форсунках окислителя. При отработке агрегатов

автоматики в составе двигателя был выявлен

дефект некоторых пневмоклапанов - потеря

герметичности. Контроль состояния был расширен в

части проверки работоспособности

пневмоклапанов и введена дополнительная

проверка внутренней герметичности двигателя

после этих проверок. На этапе отработки запуска

запальных устройств контроль системы зажигания

несколько раз уточнялся, что позволило надежно

выявить различные дефекты на более поздних

этапам отработки двигателя.

Диагностирование по

функциональным параметрам, существующее

сегодня, позволило определить с достаточной

надежностью источник изменения характеристик

двигателя во время огневых испытаний, например,

изменения коэффициента полезного действия

насоса горючего, турбины, засорения охлаждающего

тракта камеры, что подтверждалось при

дополнительном испытании или при невозможности

проведения его в составе двигателя при

дефектации агрегата. Эффективность принятой

системы диагностики, подтвержденная при

отработке двигателя и при испытаниях в составе

блока Ц, позволила снизить затраты на отработку

двигателя благодаря принятию своевременных мер

по парированию дефектов, выявленных в процессе

испытаний.

В обеспечение создания мощного

кислородно-водородного двигателя второй ступени

с высокими удельными характеристиками решен

целый ряд научных, научно-технических и

технологических проблем.

Большой комплекс

научно-исследовательских работ, проведенных по

системе смесеобразования, по потерям удельного

импульса в сопле, влиянию регенеративного

охлаждения, позволил обеспечить максимальное

значение удельного импульса в условиях жестких

ограничений по габаритам соплового блока.

Решена проблема надежного

охлаждения камеры сгорания в результате

исследований по системе охлаждения камеры

сгорания с пристеночным слоем,

транспирационному охлаждению огневого днища с

перфорацией (примерно 20000 отверстий диаметром 0,2 мм),

характеристикам теплоотдачи водорода в

зависимости от шероховатости стенки, отработке

никель-хромового покрытия.

Научные работы по выбору

оптимальной конструкции смесительных элементов,

оптимизации параметров позволили создать

высоконапряженный газогенератор, по

совершенству процессов, неравномерности

температурного поля и массовым характеристикам

не уступающий газогенераторам аналогичного

американского двигателя. Решены проблемы

создания многоразовой электроплазменной

системы воспламенения топлива в камере и

газогенераторе в широком диапазоне внешних

условий с помощью запальных устройств,

работающих на основных компонентах топлива и

подаваемых от основных насосов.

В результате проведенного

комплекса расчетно-экспериментальных работ

созданы конструкции основного и бустерных

насосных агрегатов с высокими удельными

параметрами, не имеющие аналогов в нашей стране.

Решены проблемы, связанные с

недостаточной стойкостью конструкционных

материалов в водороде, склонностью к разгару

кислородных насосов высокого давления.

Решены проблемы обеспечения

работоспособности крыльчаток при окружных

скоростях, превышающих достигнутый ранее

уровень обеспечения динамической прочности,

необходимого коэффициента полезного действия,

минимального уровня пульсации давления насосов,

создания плавающих уплотнений, работающих в

жидком водороде. С этой целью выполнен большой

объем расчетно-экспериментальных работ, созданы

новые методики и стенды испытаний. В частности,

для обеспечения устойчивости ротора

турбонасосного агрегата разработана методика

высокочастотной балансировки, созданы

упруго-демпферные опоры, обеспечивающие

необходимое демпфирование и переход к

критическим частотам вращения с минимальными

нагрузками на подшипники.

Разработкой специальных методик

автоматизированного конструирования, широкого

использования плавающих уплотнений и соединений

с защитными покрытиями, стойкими к возгоранию,

решена задача исключения возгорании конструкции

кислородных насосов при высоких давлениях.

Для отработки двигателя создана

уникальная экспериментальная база, включающая

три кислородно-водородных стенда, хранилища,

системы переохлаждения компонентов топлива и их

нейтрализации, командно-измерительный комплекс.

Строительство и ввод в эксплуатацию базы

проводился параллельно с отработкой двигателя

на натурных режимах, что позволило значительно

сократить сроки его создания.

Решение научно-технических проблем

позволило создать уникальный

кислородно-водородный двигатель с высокими

энергетическими параметрами.

Программа одноразовых систем с

точки зрения двигательных установок в общем

определилась к 1989 г. Эту программу можно разбить

на два этапа: первый этап - это непрерывное

совершенствование конструктивных элементов,

повышение надежности двигателей на основе

статистического накопления данных, их массовых

характеристик, и второй этап - изменение

стратегических характеристик, связанных с

форсированием двигателя по тяге до 230 т в

пустоте и до 224 т на земле, повышением

удельного импульса до 460,5 с в пустоте и до 443 с

на земле. При этом планировалось изменение

конструкции и компоновки.

К стратегическим характеристикам

следует отнести и многоразовость использования

двигателя с доведением ее уровня до значений не

ниже тех, которые соответствуют двигателю первой

ступени РД-170, и далее - до 20 ресурсов в сумме, с

учетом расхода ресурсов на контрольных этапах и

при прохождении профилактики двигателей.

Далее...

Фотографии и схемы

раскрываются в увеличенном формате только на

CD

Создание

кислородно-водородного двигателя РД-0120 явилось сложной научно-технической

задачей не только для конструкторского бюро, но и для отечественной науки и

промышленности. Двигатель по своей размерности, уровням давлений и диапазонам

температур, статическим и динамическим нагрузкам, по энерго-массовым характеристикам,

напряженности основных элементов конструкции,

времени работы и многократности включений,

трудоемкости и сложности изготовления

качественно превосходит все предшествующие

отечественные ракетные двигатели такого класса.

Создание

кислородно-водородного двигателя РД-0120 явилось сложной научно-технической

задачей не только для конструкторского бюро, но и для отечественной науки и

промышленности. Двигатель по своей размерности, уровням давлений и диапазонам

температур, статическим и динамическим нагрузкам, по энерго-массовым характеристикам,

напряженности основных элементов конструкции,

времени работы и многократности включений,

трудоемкости и сложности изготовления

качественно превосходит все предшествующие

отечественные ракетные двигатели такого класса.